Unsere Produktion:

Konzentration auf Kernkompetenzen

Spitzenleistung ist immer das Ergebnis von Fleiß, Zielstrebigkeit und Kompetenz. Es sind genau diese Eigenschaften, die das Unternehmen HEKO über den langen Zeitraum von mehr als einem Jahrhundert geprägt haben. Charakteristisch und im besten Sinne zielführend ist darüber hinaus die ausdrückliche Konzentration aller Ressourcen auf ein Thema: die Schüttgutfördertechnik.

Diese bewusste Beschränkung auf unsere Kernkompetenz ist zugleich unsere Stärke, denn sie garantiert den Kunden in aller Welt, dass sie sich auf das überlegene Know-how und die permanente innovative Weiterentwicklung unserer Produkte verlassen können.

Führend in Sachen Technik, Systeme & Verfahren

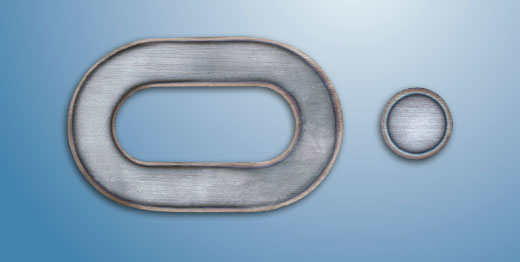

Derzeit fertigen wir an drei Standorten in Nordrhein-Westfalen auf ca. 45.000 m² Produktionsfläche eine breite Palette von Förderketten, Kettenrädern, Befestigungselementen und Baugruppen für Förderanlagen. Technik, Systeme und Verfahren entsprechen dem neuesten Stand der Technik und insbesondere unsere moderne Wärmebehandlung setzt Maßstäbe.

Wärmebehandlung

Die ideale Härte für den Markterfolg

Die Wärmebehandlung von Ketten und anderen Elementen nimmt innerhalb des Produktionsprozesses eine Vorzugsstellung ein, und dafür gibt es triftige Gründe. Die Güte der Härtung beeinflusst zum Beispiel ganz wesentlich die Standzeit von Bauteilen und damit die Wirtschaftlichkeit der Förderanlage. Deshalb wird bei der Wärmebehandlung jeweils ein Verfahren gewählt, das genau auf die spezifischen Anforderungen und Werkstoffeigenschaften eines Bauteiles abgestimmt ist.

Insgesamt stehen uns folgende Techniken der Wärmebehandlung zur Verfügung:

- Einsatzhärtung

- Induktivhärtung

- Vergütung

- Nitrieren

- Vakuumwärmebehandlung

- Verbesserte Konditionierung stark beanspruchter Teile

HEKO setzt bei der Wärmebehandlung mit der Niederdruckaufkohlung und Hochdruckgasabschreckung neue Maßstäbe. Eine Technologie, die sich bis dato bei Getriebe- und anderen Präzisions-Bauteilen sowie bei der Härtung von verzugskritischen und dünnwandigen Elementen bewährt hat, wird von uns weltweit erstmalig und erfolgreich in der Kettenindustrie eingesetzt.

Die Vorteile dieser modernen Wärmebehandlungstechnologie sind:

- Maßbeständige und verzugsarme Wärmebehandlung

- Bessere Durchhärtung und Zähigkeit mit homogenem Werkstoffgefüge

- Hohe Präzision der Wärmebehandlung und der Prozessabschnitte

- Sauberkeit und Umweltschonung

- Mögliche Verfahren der Vakuumwärmebehandlung:

- Einsatzhärten

- Härten

- Anlassen

- Glühen

Anschauliche Diagramme über den sehr gleichmäßigen C-Verlauf sowie den Härteverlauf innerhalb einer Charge:

- C-Verlauf 15 CrNi 6

- Härteverlauf 15 CrNi6

- Erzielbare Kernhärten bei verschiedenen Einsatzstählen

Technische Daten:

- Maximale Chargengröße: 1.000 x 600 x 750 mm

- Maximale Chargenmasse: 800 kg

- Maximale Temperatur: 1.250 °C

Niederdruckaufkohlung

Service für Hersteller verschleißfester Bauteile

HEKO befasst sich schon seit den 30er Jahren des 20. Jh. intensiv mit Fragen der Wärmebehandlung. Daher wird es Kenner der Materie kaum überraschen, dass wir bei der Niederdruckaufkohlung an Erfahrung und Know-how kaum zu übertreffen sind. Umso besser ist, dass auch andere davon profitieren können! Die flexiblen Eigenschaften unserer Modulthermanlage erlauben den schnellen Wechsel unterschiedlichster Chargen. Da HEKO zudem über ausreichend Kapazitäten verfügt, können wir die besonderen Vorteile dieser fortschrittlichen Härtetechnik auch anderen Herstellern verschleißfester Bauteile zur Verfügung stellen.

Einsatzhärtung

Die Sicherheit optimaler Eigenschaften

Vakuumkammeröfen der neuesten Generation mit Heliumabschreckung und einem Fassungsvermögen von bis zu 800 kg Stückgewicht garantieren eine bestmögliche Wärmebehandlung und geben unseren Auftraggebern die Sicherheit erstklassiger Produkteigenschaften:

- Hochverschleißfeste Randschicht mit mind. 800 HV Oberflächenhärte bei Förderketten

- Hohe Dauerschwingfestigkeit

- Hohe Bruchfestigkeit durch einen feinkörnigen, zähen Kern

- Höchste Maßgenauigkeit

Induktives Randschichthärten

Knallharte Kante

Das spezielle Verfahren der induktiven Erwärmung erlaubt ein partiell begrenztes Erwärmen (Austenitisieren) und Abschrecken von Bauteilen. Auf diese Weise können bei Bedarf die Randschichten einzelner Elemente mit Nutzmaßen bis zu 1.000 mm Durchmesser und 700 mm Höhe gehärtet werden.

Nitrierverfahren

Verbesserter Verschleiß- und Korrosionsschutz

Durch die Investition in eine neue Ofenanlage konnte das Portfolio von Wärmebehandlungsmöglichkeiten systematisch weiter ausgebaut werden. Vorteil für unsere Kunden: Mit dieser Anlage können nun folgende Nitrierverfahren bis zu einer Arbeitstemperatur von 750 °C angeboten werden:

- Nitrieren

- Nitrocarburieren

- Voroxidieren

- Nachoxidieren

Hauptziele dieser Behandlungen sind der Verschleiß- oder Korrosionsschutz. Bei Abkühlung in oxidierenden Atmosphären kann die Korrosionsbeständigkeit noch zusätzlich verbessert werden.

Vorzüge dieser Verfahren:

- Hoher Verschleißwiderstand bei Adhäsion

- Schaffung korrosionsbeständiger Schichten

- Warmbeständigkeit der Nitrierschicht bis 400 °C

- Teilnitrierung möglich

- Eine Chargengröße bis zu 1.100 x 1.500 x 900 mm ist möglich. Das maximale Chargengewicht beträgt 2.500 kg.